Eine automatisierte Bioreaktor-Lösung, maßgeschneidert für die Zukunft der Wissenschaft.

An der Technischen Universität Delft in den Niederlanden suchten Professoren und Doktoranden nach einer neuen Lösung auf dem Gebiet der Evolutionstechnik mit dem Ziel, die Erforschung von gentechnisch veränderten Zellen zu verbessern und um mehr petrochemische Produkte durch pflanzenbasierte Materialien ersetzen zu können. Das erforderte einen robusten, flexiblen und automatisierten Bioreaktor, der auf die spezifischen Herausforderungen von Evolutionsforschung abgestimmt wurde.

Dr. Ir. Robert Mans, Assistenzprofessor an der Fakultät für Biotechnologie, erklärt, weshalb die wissenschaftliche Arbeit im Labor mehr Automatisierung erforderte: „Die Herausforderung besteht darin, dass Zellen extrem komplex sind und es unmöglich ist, immer vollständig zu verstehen, was in ihnen passiert. Manchmal verhalten sich gentechnisch veränderte Zellen wie vorgesehen – und in anderen Fällen werden sie krank und wachsen langsam. Unser Ansatz zur Optimierung ist die Nutzung von Evolutionsprozessen. Wir steuern die Zellen so, dass sie gesünder werden und schneller wachsen. Das erfordert äußerst zuverlässige und sterile Geräte“, erklärt Dr. Mans. „Wir benötigten also eine stärker automatisierte Lösung, um einen monatelangen Betrieb zu ermöglichen, ohne in das System eingreifen zu müssen. “

Sophie de Valk, eine der Doktorand*innen von Dr. Mans, erklärt, weshalb der vorherige Versuchsaufbau ihre Arbeit mit der gentechnische Veränderung von Hefe komplizierter und zeitaufwendiger gestaltete: „Wir waren in Bezug auf die Automatisierung von Evolutionsprozessen ziemlich stark eingeschränkt. Wir mussten das Medium von Hand auswechseln – was immer mit dem Risiko einer Kontamination und potenziellen Rückschlägen einherging. Wir hatten also definitiv das Bedürfnis nach einer präzisen Prozesssteuerung und der Möglichkeit, noch komplexere Prozessabläufe zu definieren."

Basierend auf diesen spezifischen Anforderungen brauchte das Team der Technischen Universität Delft einen Partner, der sowohl die notwendige Expertise bereitstellen konnte als auch bereit war, Zeit in die Entwicklung einer sehr speziellen Lösung zu investieren. „Theoretisch wussten wir ganz genau, was wir wollten. Wir brauchten nur jemanden, der unsere Vision tatsächlich umsetzen konnte. Jemanden, der eine Lösung entwickeln und umsetzen konnte, die ausreichend flexibel für unsere Experimente war“, erklärt Dr. Mans.

Wir kannten Getinge schon vorher und wussten, dass ihre Systeme sehr robust und zuverlässig sind. Aber ich denke, dass für uns der entscheidende Faktor war, dass Getinge so offen für die Entwicklung von maßgeschneiderten Lösungen ist. Dass sie mit uns zusammenarbeiteten, um statt einer Standardlösung gemeinsam eine maßgeschneiderte Lösung zu entwickeln.

Ein komplexer Bioreaktor, aber einfach in der Anwendung

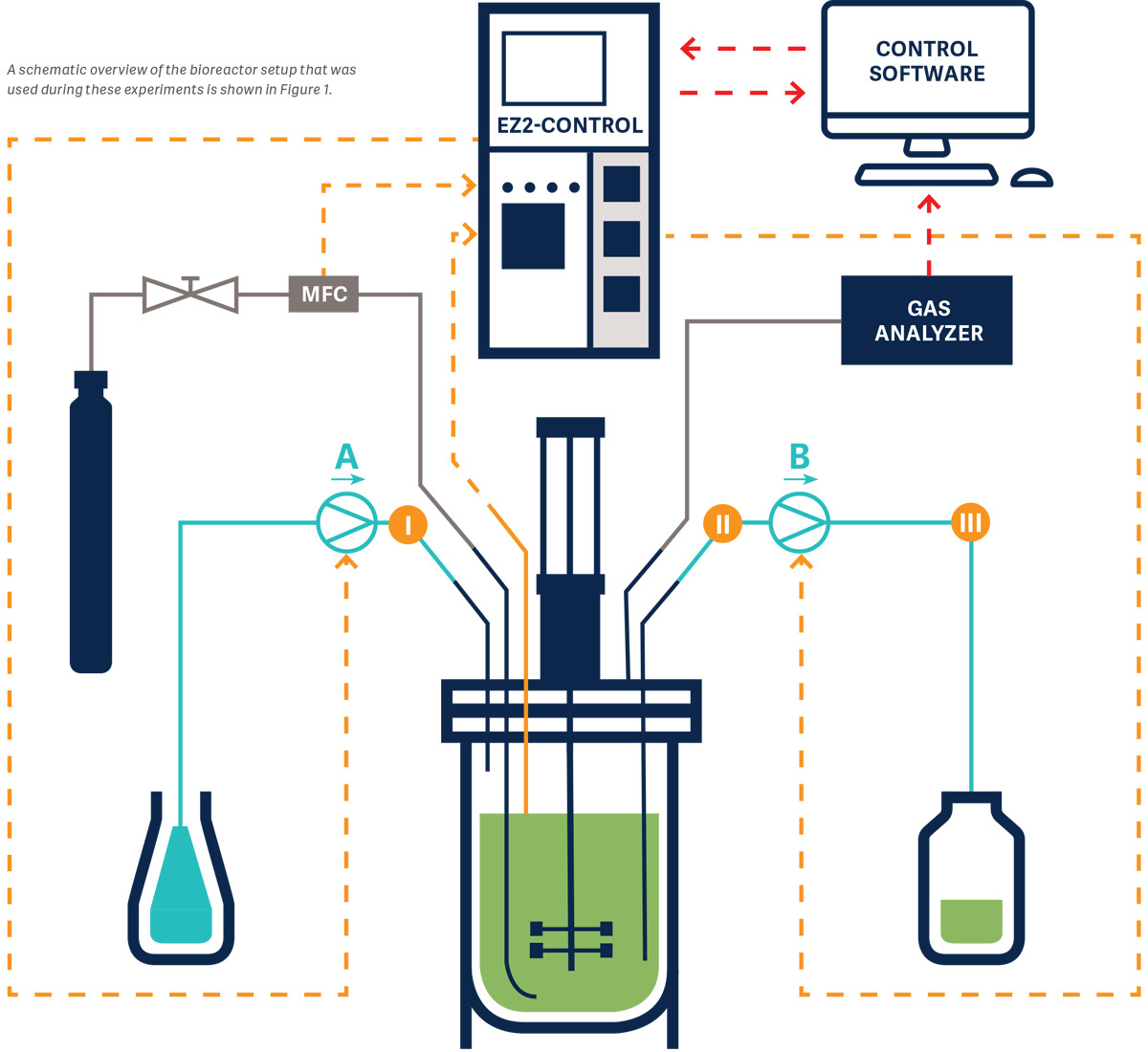

Rowin Timmermans, ein leitender Anwendungsspezialist mit 12 Jahren Erfahrung in Applikon-Lösungen, war Teil des Teams, das sich der Herausforderung stellte. Ihm war sofort klar, dass diese komplexe Aufgabe Prozesssteuerungs-Skripte in der SCADA-Software des Kunden erforderte, die die Zahl der manuellen Eingriffe deutlich senken würde. „Wir mussten zwei Arten von langwierigen Prozessen automatisieren: einen wiederholten Batch-Prozess und einen Chemostat- oder Accelerostat-Prozess. Normalerweise würden beide viele manuelle Eingriffe erfordern. Die größte Herausforderung bestand also in der Kombination der Daten der eigenen Abgasanalysegeräte des Forschungsteams der TU Delft mit allen Prozessdaten des ez-Steuersystems von Applikon und in der anschließenden Nutzung dieser Online-Daten zur automatischen Steuerung der wiederholten und Batch- und Chemostat- oder Accelerostat-Prozesse in der gewünschten Art und Weise“, erklärt Timmermans.

Timmermans war für das Schreiben der Skripte verantwortlich, mit denen alles, was während des Fermentationsprozesses passiert, gesteuert werden sollte. Die Grundlage dafür bildete eine sehr enge Zusammenarbeit mit dem Team der Fakultät für Biotechnologie an der Technischen Universität Delft. „Meine Aufgabe bestand hauptsächlich in der Programmierung der Skripte in Lucullus®, der von Getinge bereitgestellten Softwarelösung, um eine Automatisierung der Prozesse zu erzielen. Während unserer Zusammenarbeit besuchte ich die Universität mehrmals, um gemeinsam mit dem Team Tests durchzuführen. Ich denke, dass diese Art der Zusammenarbeit – mit häufigem und konstruktivem Feedback – der Schlüssel zum Erfolg ist. Nur so kann man einen speziellen Bedarf wirklich verstehen und eine Lösung entwickeln, die genau auf den Bedarf eines Kunden abgestimmt ist“, schließt Timmermans.

Auf die Frage nach der größten Herausforderung während des gesamten Prozesses antwortet er: „Eine der größten Herausforderungen war zu verstehen, auf der Basis welcher Prinzipien der Chemostat und insbesondere auch der Accelerostat funktionieren – sowie die Komplexität einiger der Kriterien, die wir in Skripte für den Übergang von einem Prozessschritt zum nächsten programmierten.“

Genau wie Timmermans fanden auch Dr. Mans und sein Team die enge Zusammenarbeit sehr wertvoll und waren der Ansicht, dass dies einer der Gründe war, weshalb der Prozess relativ schnell abgeschlossen werden konnte. Dr. Mans zur Zusammenarbeit: „Ich hätte erwartet, dass wir auf mehr Probleme stoßen würden. Wir konnten im Grunde einen Schritt nach dem anderen abhaken, was mich sehr überrascht hat, da das System ziemlich kompliziert ist. Wir konnten in einer relativ kurzen Zeit – indem wir einige Dinge ausprobierten – ein Endergebnis erzielen, das alles beinhaltet, was wir uns für das System gewünscht haben.“

Maßgeschneiderte Funktionen – entwickelt für den allgemeinen Gebrauch

Sophie de Valk, Doktorandin von Dr. Mans, stellt einige der Highlights und Vorteile heraus, die das neue System ihrer Meinung nach hat:

Mir gefällt, dass man viele Dinge, die im Reaktor passieren, ganz einfach online verfolgen kann. Vorher musste man zuerst die Daten exportieren und sie dann in Excel eintragen. Jetzt muss man nicht mehr andauernd den Reaktor im Blick behalten, um sicher zu sein, dass alles gut läuft. Man kann es mit nur drei Klicks prüfen – sogar von zu Hause aus.

Zusätzlich zur Möglichkeit des sofortigen Zugriffs auf die Online-Überwachung von jedem beliebigen Ort erwähnt de Valk auch die Einfachheit und Flexibilität des neuen automatisierten Entwicklungssystems: „Nun ist die Erstellung eines ziemlich komplizierten Automatisierungsskripts wirklich einfach. Man muss nicht über mehrere Wochen hinweg mit Studenten alles von Grund auf aufbauen. In einigen Fällen wollten wir auch einige Parameter während der Kultivierung in Echtzeit optimieren. Jetzt können wir das problemlos machen, weil es ganz einfach ist, Signale online zu verfolgen und zu prüfen, wie alles läuft und wächst. Und basierend auf den Überwachungsdaten können wir den pH-Wert anpassen, mehr Luft einlassen oder andere notwendige Anpassungen vornehmen.“

Zum Schluss waren sowohl das Forschungsteam der TU Delft als auch die beteiligten Getinge-Mitarbeiter so zufrieden mit dem Ergebnis, dass sie ein Webinar veranstalteten, um ihre Erkenntnisse aus dem Prozess und die Möglichkeiten des hochmodernen automatisierten Bioreaktorsystems zu teilen – das, obwohl es maßgeschneidert war, von Anfang an für den allgemeinen Gebrauch vorgesehen war. Aus diesem Grund verfassten Dr. Mans und sein Team auch eine wissenschaftliche Publikation, um die gewonnenen Erkenntnisse der globalen Wissenschaftsgemeinschaft zugänglich zu machen.

Bringing Science to Life – nicht nur von außen betrachtet.

Abschließend fragten wir Sophie de Valk und Dr. Robert Mans von der Technischen Universität Delft, was sie am stärksten motiviert, im Bereich Life Science zu arbeiten.

Ein Teil davon ist auf den Klimawandel zurückzuführen. Zu wissen, dass man tatsächlich einen Beitrag leisten und eine Alternative zur fossilen Industrie bieten kann und mehr auf pflanzlicher Basis arbeitet. Das ist ein richtig gutes Gefühl. Und der Bereich Life Science entwickelt sich immer noch sehr schnell. Momentan werden einige bahnbrechende Innovationen entwickelt, und es fühlt sich wirklich gut an, ein Teil davon zu sein.

Dr. Mans nennt den aktiven Beitrag zur Bekämpfung des Klimawandels auch als wichtigen Motivationsfaktor. „Wir müssen als Gesellschaft und Weltbevölkerung wichtige Schritte unternehmen, um die Auswirkungen des Klimawandels sowohl zu begrenzen als auch zu reduzieren. Zu wissen, dass wir durch das, was wir jeden Tag tun, einen Beitrag dazu leisten, ist für mich sehr motivierend. Ansonsten hätte ich das Gefühl, ich würde nur von außen zuschauen. Ich weiß, dass ich mit meiner Arbeit Teil der Lösung bin. Ich bin nicht nur Zuschauer. Ich bin tatsächlich involviert und leiste hoffentlich einen Beitrag“, schließt er.

Eine der größten Herausforderungen war zu verstehen, auf der Basis welcher Prinzipien der Chemostat und insbesondere auch der Accelerostat funktionieren – sowie die Komplexität einiger der Kriterien, die wir in Skripte für den Übergang von einem Prozessschritt zum nächsten programmierten.