Como acelerar a transferência de líquidos assépticos mantendo a esterilidade?

A DPTE-BetaBag® de uso único está desempenhando um papel cada vez mais importante nas operações de fabricação de aumento de escala e alta velocidade, fornecendo uma solução de transferência de líquidos asséptica que proporciona segurança e esterilidade. Especialmente nas operações finais de filtragem e envase, é fundamental manter a esterilidade durante todo o processo.

O sistema DPTE® é baseado na integração de uma parte alfa com uma parte beta, cada uma equipada com uma porta, uma trava e uma função de vedação. O DPTE® é a porta de transferência rápida (RTP) original e se conecta à DPTE-BetaBag®, fornecendo um caminho para a transferência asséptica de componentes para o conjunto de envase. A DPTE-BetaBag® é fabricada em condições ultralimpas e está disponível pré-esterilizada e preenchida com tubos ou componentes dos parceiros da Getinge para garantir uma solução simples para fabricantes farmacêuticos e biológicos.

Lidando com a complexidade

Vários desafios podem surgir em um processo tão complicado quanto o envase asséptico na fabricação de produtos medicinais estéreis. A garantia da qualidade, por meio do controle de contaminação microbiana, por partículas e por pirogênio, é fundamental para garantir a segurança do medicamento e do paciente.

“Uma das principais preocupações quanto à implementação do uso único no envase final é o risco de um vazamento que poderia levar à perda de esterilidade”, diz Catherine Bianchi, Líder do Grupo de Marketing, Soluções de Bioprocesso da Saint-Gobain. “Nas fases finais do bioprocesso, cada gota conta. Qualquer contaminação no sistema de envase ou vazamento reduzirá as doses disponíveis. Isso também pode representar um risco para a segurança do operador, especialmente no caso de IFA de alta potência ou conjugados anticorpo-medicamento. Nosso trabalho é proteger as duas facetas do processo de envase final, por dentro e por fora.”

Sem uma porta de transferência, a introdução de produtos em uma linha de envase exigiria um túnel de esterilização ou descontaminação, o que é um processo demorado que requer validação adicional. No que diz respeito particularmente ao processo de transferência de líquidos, os tradicionais recipientes de aço inoxidável que precisam ser limpos, esterilizados e passar por manutenção também geram complicações.

Chegando mais rápido ao mercado

A DPTE-BetaBag® permite um processo de produção muito mais rápido, com risco limitado de contaminação cruzada. A DPTE-BetaBag® é integrada a um conjunto de uso único projetado para aplicações de transferência de líquidos de isolador e fornecido como um conjunto esterilizado. Essa integração do conjunto de uso único permite uma maior flexibilidade e facilita a troca entre lotes.

As organizações de fabricação por contrato (CMOs) que atuam para várias empresas precisam trocar rapidamente a produção de um medicamento para outro. O uso único oferece muitas vantagens para uma troca rápida, pois minimiza a necessidade de descontaminação e limpeza extensivas entre a fabricação de diferentes produtos.

“Tudo se resume à rapidez para chegar ao mercado.” - Chuck Raye, Gerente de Produto de Envase Final Mobius® da Merck. “No passado, quando uma máquina de envase era do tipo multiuso e feita de aço inoxidável, o fornecedor da máquina era responsável por todo o processo, incluindo o caminho do fluido. Agora, com o uso único, esse fornecedor pode ajustar o design para acomodar vários produtos ou vários formatos de envase, como frascos, seringas ou cartuchos, tudo em uma única máquina. Os conjuntos de uso único possibilitam uma transferência mais rápida, menos risco de contaminação cruzada, eliminação das etapas de limpeza e esterilização e redução do tempo de configuração.”

Um dos clientes de envase-acabamento da Merck conseguiu reduzir o tempo geral de processamento, da configuração e limpeza até o acabamento e envase, de 36 para 12 horas. Esse cliente reduziu a pegada de carbono e aumentou sua capacidade em 40%. [1]

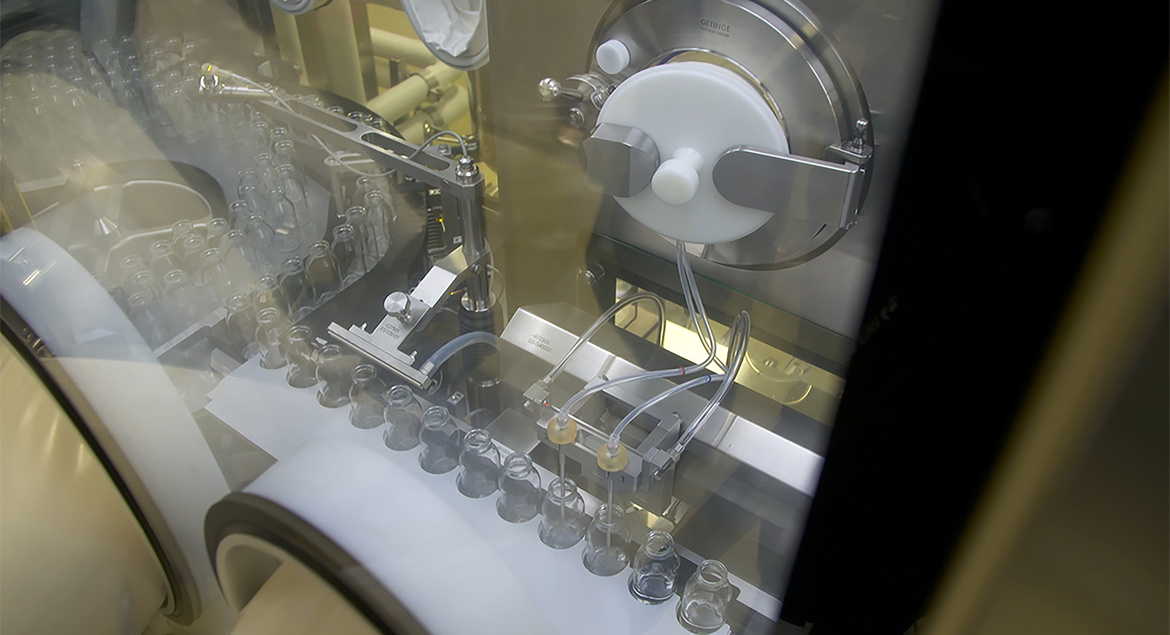

Conjunto de envase de uso único da Merck com a DPTE-BetaBag®

Segurança em primeiro lugar

Devido à natureza crítica da etapa do processo, o envase precisa ocorrer em um ambiente extremamente limpo e controlado. Para obter esse controle, a Getinge produz a DPTE-BetaBag® em salas limpas ISO 5 ou ISO 7 e, em seguida, a valida novamente no local de produção de seu parceiro. “A Getinge nos fornece a DPTE-BetaBag®. Depois, nós modificamos a bolsa soldando as portas do caminho do fluido, o que nos permite montar as linhas de tubos e criar um caminho de fluxo estéril de fora para dentro da DPTE-BetaBag®”, explica Chuck. Os processos de fabricação e esterilização da Merck garantem a solução final integrada da DPTE-BetaBag® e dos componentes – um conjunto estéril e de uso único que está pronto para ser integrado em uma máquina de envase isoladora.

A DPTE-BetaBag® nos ajuda a transferir com segurança os componentes de envase de uso único do lado externo de um isolador para dentro dele sem o risco de contaminação das agulhas de envase ou da tubulação.

“A tecnologia da DPTE® é a porta de entrada”, diz Catherine Bianchi, Líder do Grupo de Marketing de Soluções de Bioprocessos da Saint-Gobain.

“É o principal componente que nos permite trazer nosso conjunto para o processo de envase final e para o isolador. Essa tecnologia permite que os operadores trabalhem com segurança e ainda protejam o produto, o que, por sua vez, protege os pacientes”, acrescenta Catherine.

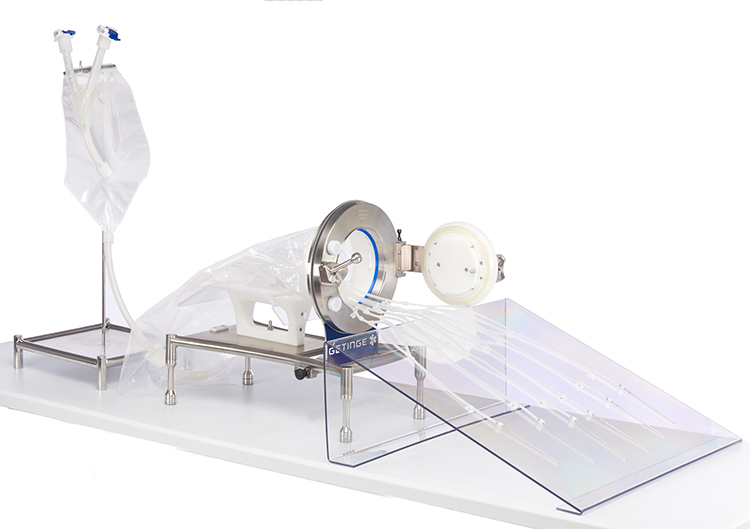

Conjunto Personalizado de Envase Final da Saint-Gobain Life Sciences

Um mercado em crescimento

Nos últimos anos, o mercado de transferência de líquidos de uso único cresceu cerca de 25% ao ano, principalmente devido ao aumento da fabricação de produtos biológicos. Espera-se que a tendência de uso único continue, e Chuck acredita que essa seja uma oportunidade para as pessoas serem mais colaborativas e inovarem na forma como projetam os conjuntos. “Diversos clientes e fornecedores da categoria de uso único estão analisando a forma de padronizar os projetos e procedimentos para a implementação do uso único. Acho que será um desafio, mas é algo que a indústria tem de buscar para acompanhar a demanda crescente.”

O uso único está crescendo devido às suas diversas vantagens quanto à qualidade e ao processo. Ele permite um nível mais alto de flexibilidade, além de reduzir o investimento de capital, os custos de trabalho e até mesmo o consumo de água e energia.

O uso único também está ajudando no advento de instalações multiprodutos que funcionam com tamanhos de batelada reduzidos, uma tendência que coincide com novas terapias, como medicamentos órfãos ou terapias gênicas para populações menores de pacientes.

Parcerias que impulsionam a inovação

As fortes parcerias entre a Getinge — a fabricante da DPTE-BetaBag® — e os fornecedores das soluções prontas para uso e previamente preenchidas são uma parte importante dessa história de sucesso. Anneke Evers, Diretora Sênior de Vendas e Suporte de Mercado da transferência estéril DPTE® da Getinge, valoriza os diferentes tipos de conhecimento trazidos por cada parte. “Para mim, é ótimo sermos os especialistas na DPTE-BetaBag®. E unir nosso conhecimento de transferência asséptica à experiência específica de nossos parceiros de transferência de líquidos proporciona um resultado muito inovador.”

Estávamos procurando um parceiro que tivesse uma forte presença no setor e uma tecnologia testada e comprovada, e há décadas a Getinge é a líder do setor em aplicações de transferência de isoladores.

Catherine concorda: “Queremos confiabilidade, qualidade do produto, rápido suporte técnico e conhecimento do mercado de envase final. E a Getinge é uma empresa com uma longa história e reputação de alta qualidade.”

Para manter os ótimos relacionamentos e o avanço do setor, a Getinge se conecta regularmente com parceiros para saber quais são os pontos problemáticos e as tendências. “Visitamos as fábricas umas das outras para conhecermos os recursos e as recentes inovações, e também fazemos verificações dos negócios para analisar tendências e colaborar para atender às necessidades futuras”, diz Chuck. “Saber que temos um fornecedor e um parceiro que podem atender às nossas necessidades é essencial para o sucesso a longo prazo do uso único.”

Anneke também está entusiasmada com o futuro da DPTE-BetaBag®, informando que uma nova instalação de produção será inaugurada ainda este ano nos EUA. “Isso nos permitirá reduzir os custos de transporte e alfandegário no mercado dos EUA, além de reduzirmos nossa pegada ambiental”, diz ela. “Precisamos construir um futuro mais sustentável juntos, e é por isso que a Getinge também está inovando na sustentabilidade de produtos e no gerenciamento de resíduos.”

A Getinge tem o compromisso de trabalhar com parceiros para inovar e garantir uma produção flexível, otimizada e econômica, juntamente com o mais alto nível de processo e segurança do paciente.