Las buenas prácticas indicadas a continuación pueden mejorar los resultados en líneas de llenado asépticas

Procedimientos adecuados pueden reducir el riesgo de incumplimiento durante la esterilización en autoclave de los stoppers

Los seres humanos tienen una tendencia natural a forzar los límites de cualquier sistema. Llenamos en exceso nuestras maletas antes de viajar o llevamos demasiadas bolsas de la tienda de comestibles a casa. Pero a veces menos es más, especialmente cuando se trata de esterilizar en autoclave los componentes que se utilizan en una línea de llenado aséptico.

La importancia de la esterilización en autoclave

La esterilización en autoclave es fundamental para prevenir la contaminación y se requiere una técnica adecuada para su correcta realización. El proceso utiliza el calor por vapor para matar cualquier resto de vida microbiana, evitando la entrada de microorganismos extraños en un entorno estéril. El vapor utilizado en el proceso de esterilización es un tratamiento muy estresante para las materias primas del plástico, que deben tratarse con cuidado.

La DPTE-BetaBag® flexible ha sido considerada durante mucho tiempo como la solución óptima para la transferencia segura, rápida y sin contaminación de componentes (tapas, topes o émbolos) para líneas de llenado asépticas. Sin embargo, las malas prácticas pueden comprometer el éxito del proceso.

La falta de conformidad puede provocar la presencia de microorganismos que podrían poner en peligro la producción. Si la esterilización terminal no es posible (producto sensible al proceso de esterilización), debe garantizarse la esterilidad en cada paso del proceso de llenado aséptico. La mejor forma de garantizar esta esterilidad es evitar la entrada de microbios en todas sus formas.

Esterilización en DPTE-BetaBag® y contenedores

Hay una serie de consideraciones especiales a la hora de esterilizar tapones de goma o cargas porosas dentro una bolsa DPTE-BetaBag® para garantizar la eficiencia del proceso. «Buscamos eficiencia tanto en términos de resultados de esterilización como de contenido de humedad restante en la bolsa», afirma Joakim Larsson, director de Línea de Productos de Getinge en esterilizadores.

Garantía de esterilidad / extracción de aire / penetración de vapor

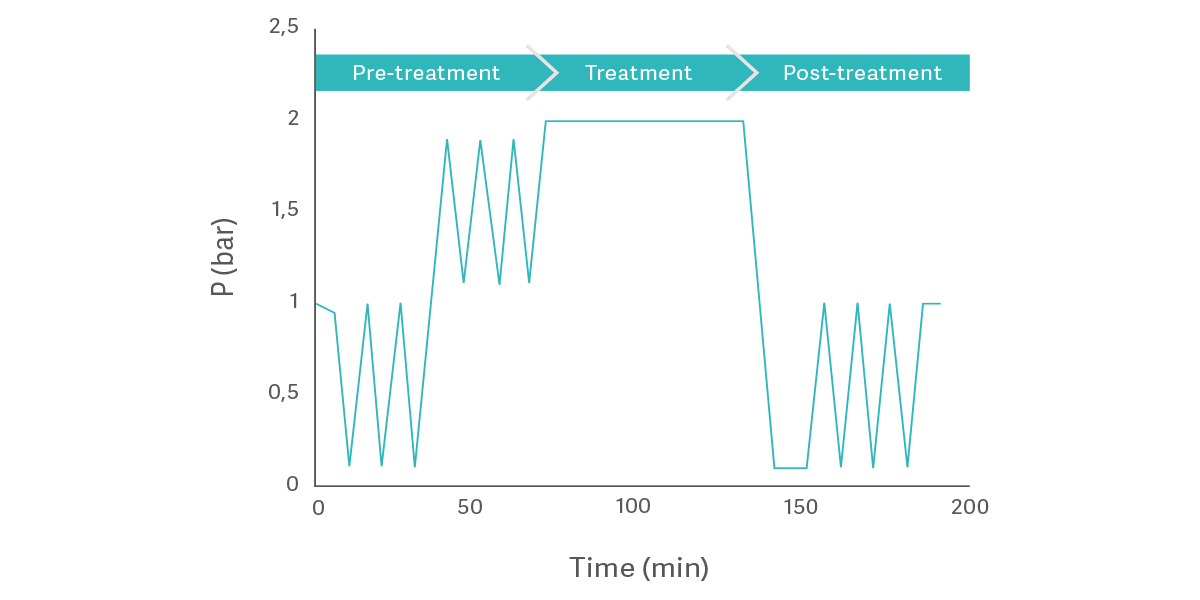

Para una esterilización adecuada, la eliminación de aire y la penetración del vapor son esenciales. El lado Tyvek de la bolsa actuará como un filtro y creará un diferencial de presión entre el interior y el exterior de la bolsa. Para garantizar una correcta extracción del aire antes de la esterilización, es mejor reducir la velocidad de vacío. La creación de un vacío en rampa controlado, en el que la velocidad es un parámetro ajustable, permite optimizar cada carga.

El segundo método consiste en introducir un tiempo de retención de prevacío. Esto permite que la presión en el nivel de vacío inferior se iguale antes de que se introduzca vapor para aumentar la presión de nuevo. Esto minimiza el riesgo de que la diferencia de presión provoque un inflado que dañe la bolsa.

Secado de la carga

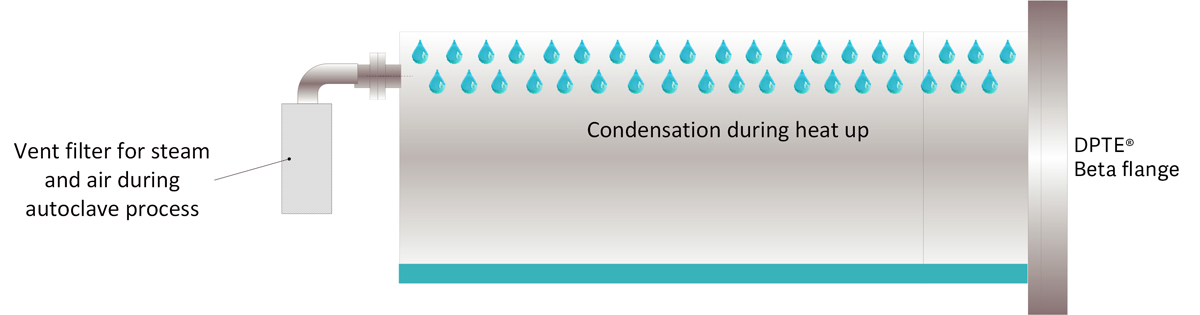

Cuando se calienta con vapor, se genera condensación a medida que la temperatura aumenta. La cantidad de condensado es proporcional al aumento de temperatura y al peso de carga.

Si el peso de la carga es constante, la condensación se puede reducir utilizando un precalentamiento en seco. La carga puede calentarse antes de inyectar vapor directamente en la cámara y antes de la fase de remoción de aire.

Las cargas deben calentarse aproximadamente a 100 °C desde la temperatura ambiente hasta el nivel de esterilización (20-121 °C). El precalentamiento a 70 °C antes de la inyección directa de vapor reducirá a la mitad la cantidad de condensado.

También es posible introducir pulsos de secado repetidamente después de la fase de esterilización mediante la combinación de pulsos de vacío y sobrepresión. El vacío extrae el aire húmedo de la bolsa, mientras que los pulsos de sobrepresión garantizan que el aire seco entre a través del lado Tyvek de la bolsa y llegue a los tapones.

Cada pulso de sobrepresión transfiere humedad de la carga al aire, ya que hay un convertidor de frecuencia que permite alcanzar el mismo nivel de humedad.

Reducción del riesgo del «factor humano»

«Años de experiencia nos han demostrado que el factor humano suele ser la causa principal del incumplimiento de la esterilidad», afirma Cyril Mounier, especialista en aplicaciones farmacéuticas de Getinge. «Nuestra tendencia a sobrecargar las cosas puede tener un importante efecto negativo en el éxito del proceso de esterilización».

Getinge quería reducir los costes generales de los clientes mediante la identificación de prácticas de alto riesgo que, en última instancia, pudieran generar un incumplimiento en el proceso de esterilización en autoclave. «En 2019 llevamos a cabo una serie de pruebas en las instalaciones de Getinge La Calhène en Vendôme, Francia», explicó Anne-Claude Gilbert, ingeniera de plásticos del departamento de I+D de Getinge.

Como líder del mercado de soluciones de transferencia asépticas y creador de la tecnología DPTE®, Getinge se propuso identificar los parámetros que podrían afectar al rendimiento de sus bolsas DPTE-BetaBag® Tyvek[1],[2]. Estas bolsas se utilizan para esterilizar en autoclave componentes y cargarlos directamente en una línea de llenado aséptica.

«Analizamos los parámetros generales del proceso, así como los elementos específicos de las fases de esterilización y secado», afirmó Anne-Claude.

Se hizo evidente que para obtener el mejor resultado en términos de resistencia de sellado e integridad de la bolsa, las bolsas DPTE-BetaBag® Tyvek deben llenarse con un nivel de carga predeterminado y someterse a un ciclo de autoclave con un protocolo específico.

¿Qué es DPTE®?

DPTE es el acrónimo en francés de Double Porte pour Transfert Etanche (doble puerta para transferencias herméticas). Implica el interbloqueo de las unidades «Alpha» y «Beta», con la parte Alpha montada en la pared de contención, y la parte Beta fijada a un contenedor o bolsa. Esta tecnología fue desarrollada por Getinge La Calhène hace más de 50 años y sigue siendo el estándar de referencia para la transferencia aséptica.

La DPTE-BetaBag® Tyvek es una combinación de una pieza DPTE® Beta y una bolsa diseñada con dos películas soldadas entre sí; un lado es el material Tyvek y el otro es polietileno de alta densidad (HDPE). Las bolsas se pueden llenar con componentes, como casquillos, tapones o émbolos, para la esterilización en autoclave y la transferencia sin contaminación a una zona aséptica.

El coste de la no conformidad

«Sabemos que las malas prácticas en la esterilización pueden tener costes significativos: tanto el impacto de la entrada de microbios, que puede causar fallos en la producción, como los costes operativos asociados a tener que desechar los componentes afectados y esterilizar otros nuevos», señala Cyril.

Mediante la identificación de los elementos de mayor riesgo del proceso y el establecimiento de las prácticas recomendadas para un correcto procesamiento, Getinge buscó mejorar los resultados y reducir los costes asociados a la reesterilización o la contaminación.

Identificación de los parámetros de proceso más importantes

Getinge llevó a cabo dos programas de ensayos exhaustivos para analizar los parámetros específicos en el proceso de esterilización en autoclave 1,2. Estas pruebas analizaron seis parámetros en tres categorías principales: parámetros generales del proceso, parámetros de esterilización y parámetros de secado.

Los parámetros generales del proceso se centraron en los elementos básicos del proceso y en cómo dichos parámetros contribuyeron al éxito general del proceso.

- ¿Que tanto se han llenado las bolsas?

- ¿Cómo se colocan?

Los parámetros de esterilización incluían el tiempo y la temperatura.

- ¿Afecta un mayor tiempo de esterilización a la integridad de la bolsa?

- ¿Las altas temperaturas degradan el rendimiento de la bolsa?

La fase de secado planteaba sus propios desafíos.

- ¿Afectó la rampa de vacío (la velocidad de inflado y desinflado de la bolsa durante el ciclo de proceso) al rendimiento de la bolsa?

- ¿Cómo afectaron los pulsos a la integridad de la bolsa?

Un análisis dimensional evaluó el modo en el que la bolsa se vio afectada por los cambios aplicados en los seis parámetros. Después de cada ciclo, se midió y comprobó la integridad de cada bolsa. Dado que no todas las bolsas presentaban daños visuales, se realizaron pruebas detalladas con una prueba de azul de metileno[3]. El azul de metileno es una prueba común que se usa para identificar la presencia de defectos en los canales por la fuga de colorante a través de ellos (método de prueba estándar ASTM F1929 para detectar fugas en el sellado en envases médicos porosos mediante la penetración de tintes) que podría permitir la entrada de contaminantes microbianos.

Durante cada ciclo de autoclave

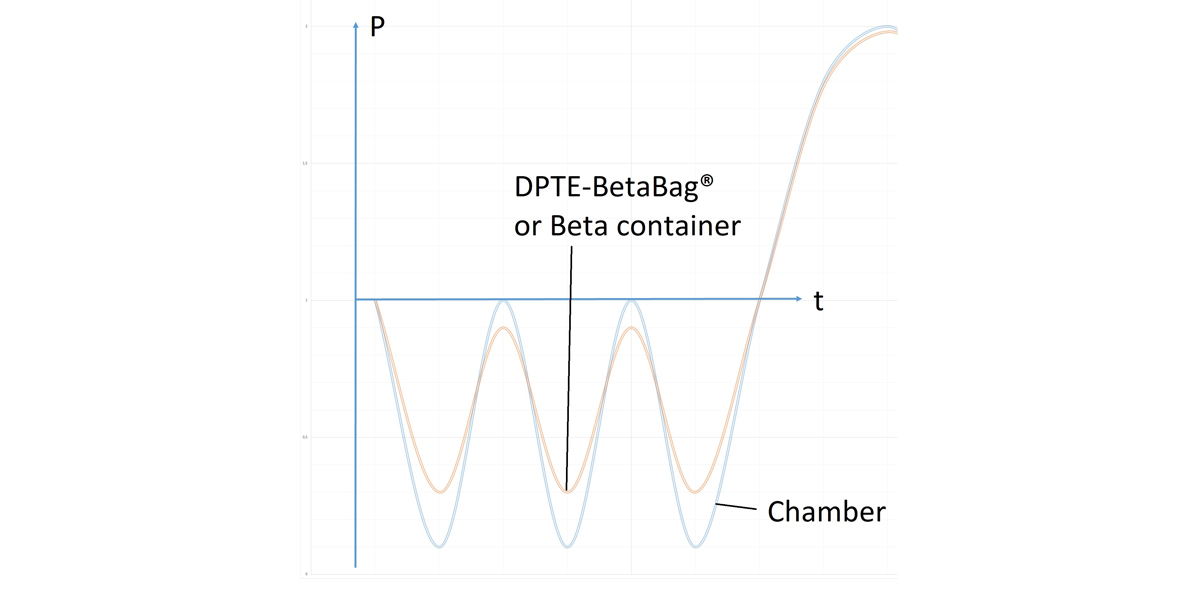

La bolsa se infla y desinfla varias veces según las modificaciones de presión en el interior del esterilizador. De hecho, el equilibrio de presión entre el autoclave y la DPTE-BetaBag® no es inmediato. Durante la variación de presión en la cámara, se crea un diferencial de presión entre el autoclave y la bolsa. Con cada disminución de presión se infla la bolsa, mientras que con cada aumento de presión, la bolsa se desinfla.

«Las pruebas revelaron que el aumento de la deformación de la bolsa está correlacionado con un mayor riesgo de incumplimiento», señala Anne-Claude.

La investigación concluyó que el tiempo del ciclo de esterilización y el número de pulsos posteriores al tratamiento no afectaban a la deformación de la bolsa ni a su integridad. Por el contrario, los cambios en la capacidad, la posición, la temperatura y la rampa de vacío tuvieron un impacto cuantificable en los resultados. Tras analizar más a fondo estos cuatro parámetros, se desarrollaron las prácticas recomendadas.

Obtenga más información en el artículo técnico «Manipulación optimizada de DPTE-BetaBag® Tyvek® en la esterilización por vapor» [4]

Buenas prácticas para una correcta esterilización en autoclave

Se pueden obtener resultados óptimos controlando los cuatro factores de capacidad, posición, temperatura y rampa de vacío.

Capacidad: Evite sobrecargas

«Al igual que una maleta con un llenado excesivo, sobrecargar una bolsa DPTE-BetaBag® Tyvek puede afectar a su integridad estructural y provocar daños en la bolsa», explica Cyril.

Getinge recomienda gestionar cuidadosamente la capacidad de la bolsa para evitar sobrecargas. Los parámetros de llenado máximo son los siguientes:

- Carga de 8 l para la bolsa doble DPTE-BetaBag® Tyvek de 10 l

- Carga de 13 l para la bolsa simple DPTE-BetaBag® Tyvek de 23 l

- Carga de 18 l para la bolsa doble DPTE-BetaBag® Tyvek de 25 l

Posición: Una superficie plana es mejor y los estantes pueden estar muy juntos

Como se puede ver en la imagen 4 (disponible en el artículo técnico), estas bolsas tienen dos lados claramente diferentes. El lado de Tyvek es plano, mientras que la parte de DPTE® Beta está en el lado de HDPE (polietileno de alta densidad). El estudio demostró que los usuarios siempre deben dejar colocada la bolsa sobre el lado de Tyvek plano para minimizar la tensión ejercida sobre el material. Cuando se coloca el lado del DPTE® hacia abajo con el objetivo de facilitar la «respiración» de la bolsa a través de la capa de Tyvek, la bolsa no puede quedar plana, esto genera una tensión adicional e innecesaria para el material y aumenta el riesgo de incumplimiento. El estudio también demostró que no es necesario tener el lado de Tyvek en la parte superior para facilitar el intercambio de aire.

La limitación generada por el estante superior cuando la bolsa se infla durante la fase de vacío no afecta negativamente a la integridad de la bolsa. Los usuarios pueden reducir la distancia entre estantes a 15 cm para alojar un mayor número de bolsas y maximizar el rendimiento.

Temperatura: Intervalo ideal comprendido entre 121 y 123 C

El análisis dimensional reveló que las temperaturas de 125 °C y superiores afectan negativamente a la integridad estructural y la funcionalidad de la bolsa. Sin embargo, las temperaturas de 121, 122, 123 y 124 °C no eran lo suficientemente altas como para proporcionar una esterilización eficaz (vinculada al tiempo de exposición), pero tampoco eran tan altas como para causar la degradación de la bolsa.

Estableciendo la temperatura dentro de esta ventana de 3 °C arrojó los resultados esperados y permitió minimizar el riesgo de integridad de la bolsa, por lo que también se redujo el riesgo de contaminación de los componentes.

Rampa de vacío: Reduce de la deformación de la bolsa

La fase de vacío en un autoclave tiene varias funciones: eliminar el aire para garantizar que el vapor llegue a todos los rincones de cada componente durante la fase de pretratamiento, eliminar el vapor y secar los componentes durante la fase de secado. La bolsa se infla y desinfla repetidamente a lo largo de un ciclo de esterilización de acuerdo con la variación de presión de la cámara.

El análisis dimensional de la bolsa demostró que cuanto mayor sea la rampa de vacío, mayor será la elongación de la bolsa; las presiones positiva y negativa causarán una mayor variación en la forma de la bolsa.

Cuanto mayor sea la elongación, mayor será el riesgo de degradación de la bolsa debido a la rotura de la película. Dado que el riesgo estructural aumenta por encima de 0,5 bar/min, se recomienda mantener las presiones por debajo de este nivel.

El seguimiento de las buenas prácticas ofrece los mejores resultados

Puede reducir el riesgo de degradación de la DPTE-BetaBag® Tyvek siguiendo las prácticas recomendadas para los parámetros de carga y esterilización en autoclave. Esto le permitirá ahorrar dinero en sus instalaciones, que de otro modo se desperdiciaría debido a la ejecución de ciclos no conformes.

- No sobrecargue la bolsa más allá de los parámetros indicados por el fabricante

- Coloque la bolsa plana en el lado de Tyvek

- Mantenga las temperaturas máximas entre 121 y 123 °C

- Ajuste el valor mínimo aceptable para la rampa de vacío a fin de evitar la deformación de la bolsa

Siga estos cuatro sencillos pasos para ayudar a su organización a garantizar el éxito de la esterilización y mantener la esterilidad hasta la transferencia.

Descargue el artículo técnico aquí:

Si se siguen los parámetros de carga y ciclo de autoclave especificados, se obtendrá el mejor rendimiento de DPTE-BetaBag® Tyvek®. Estos sencillos pasos mejorarán los resultados y reducirán el riesgo de fallo de la bolsa.

Descubra cómo se puede optimizar el rendimiento del DPTE-BetaBag® Tyvek mediante el uso de procedimientos adecuados.