¿Cómo acelerar la transferencia aséptica de líquidos mientras se mantiene la esterilidad?

La DPTE-BetaBag® de un solo uso desempeña un papel cada vez más importante en las operaciones de fabricación de escalado y alta velocidad, ya que proporciona una solución de transferencia de líquidos aséptica que ofrece seguridad y esterilidad. Mantener la esterilidad a lo largo de todo el proceso es fundamental, especialmente en las operaciones finales de filtrado y llenado.

El sistema DPTE® se basa en la integración de una parte Alpha con una parte Beta, cada una de ellas equipada con una puerta, una cerradura y una función de sellado. El DPTE® es el puerto de transferencia rápida (RTP) original y se conecta con la DPTE-BetaBag®, proporcionando una vía para la transferencia aséptica de componentes a la sala de llenado. La DPTE-BetaBag® se fabrica en condiciones ultralimpias y está disponible preesterilizada y llena de tubos o componentes de los socios de Getinge para garantizar una solución sencilla para los fabricantes farmacéuticos y biofabricantes.

Cómo gestionar la complejidad

En un proceso tan complicado como el llenado aséptico para la fabricación de medicamentos estériles, pueden surgir diversos retos. La garantía de calidad, a través del control de la contaminación microbiana, por partículas y por pirógenos, es fundamental para garantizar la seguridad tanto del fármaco como del paciente.

«Una de las principales preocupaciones en torno a la implantación de productos de un solo uso en el llenado final es el riesgo de fugas que podrían provocar la pérdida de esterilidad», afirma Catherine Bianchi, directora del grupo de Marketing de Soluciones de Bioprocesos en Saint-Gobain. «En las fases finales del bioproceso, cada gota cuenta. Cualquier tipo de suciedad o fuga en el sistema de llenado reduce las dosis disponibles. También puede suponer un riesgo para la seguridad del operario, sobre todo en el caso de API de alta potencia o conjugados de anticuerpos y fármacos. Nuestro trabajo consiste en proteger ambas facetas del proceso de llenado final, tanto en el interior como en el exterior».

Sin un puerto de transferencia, la introducción de productos en una línea de llenado requeriría un túnel de esterilización o descontaminación, un proceso que requiere mucho tiempo y una validación adicional. En lo que respecta al proceso de transferencia de líquidos en particular, los contenedores de acero inoxidable tradicionales, que deben limpiarse, esterilizarse y mantenerse, también resultan engorrosos.

Llegar al mercado más rápido

La DPTE-BetaBag® permite un proceso de producción mucho más rápido con un riesgo limitado de contaminación cruzada. La DPTE-BetaBag® está integrada en un conjunto de un solo uso diseñado para aplicaciones de transferencia de líquido aislador y se suministra como un conjunto esterilizado. Esta integración del conjunto de un solo uso permite una mayor flexibilidad y facilita el cambio entre lotes.

Las organizaciones de fabricación por contrato (CMO) que apoyan a varias empresas necesitan cambiar la producción de un fármaco a otro con rapidez. Los dispositivos de un solo uso ofrecen muchas ventajas para un cambio rápido, ya que minimizan la necesidad de una gran descontaminación y limpieza entre la fabricación de diferentes productos.

«Todo gira en torno a la velocidad de comercialización», afirma Chuck Raye, director de producto de llenado final de Mobius® en Merck. «Antes, cuando una máquina de llenado era toda de acero inoxidable multiusos, el proveedor de la máquina era el propietario de todo el proceso, incluida la ruta del fluido. Ahora, con los productos de un solo uso, los proveedores de máquinas pueden ajustar el diseño para que se adapte a varios productos o a varios formatos de llenado, como viales, jeringas o cartuchos, todo en una única máquina de llenado. Los conjuntos de un solo uso permiten una transferencia más rápida, un menor riesgo de contaminación cruzada, la eliminación de los pasos de limpieza y esterilización y una reducción del tiempo de configuración».

Uno de los clientes de llenado y acabado de Merck pudo reducir el tiempo total de procesamiento, desde la configuración y la limpieza hasta el llenado y acabado, de 36 a 12 horas. Redujo su huella de carbono y aumentó su capacidad en un 40 %. [1]

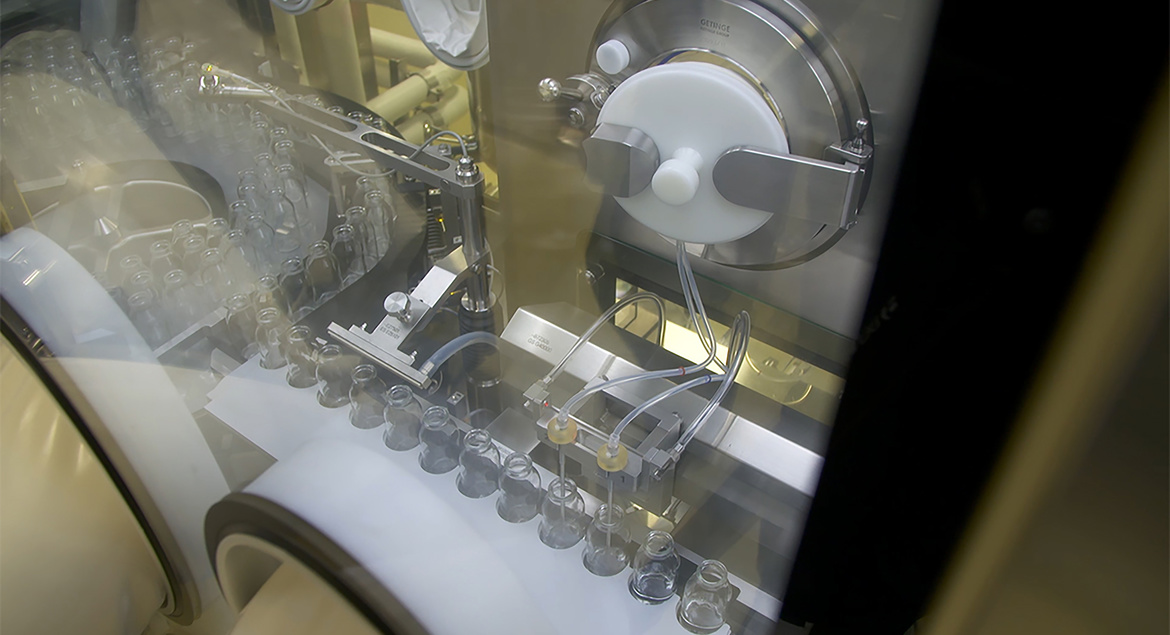

Conjunto de llenado de un solo uso Merck con DPTE-BetaBag®

Seguridad ante todo

Debido a la naturaleza crítica del paso del proceso, el llenado debe realizarse en un entorno extremadamente limpio y controlado. Para lograr este control, Getinge fabrica la DPTE-BetaBag® en salas limpias ISO 5 o ISO 7 y, a continuación, vuelve a validarla en el centro de producción de su socio. «Getinge nos suministra la DPTE-BetaBag® y, a continuación, modificamos la bolsa soldando los puertos de paso de fluido que nos permiten montar las líneas de tubos y crear una ruta de flujo estéril desde el exterior hasta el interior de la DPTE-BetaBag®», explica Chuck. Los procesos de fabricación y esterilidad de Merck garantizan la solución integrada final de la DPTE-BetaBag® y sus componentes, un conjunto estéril de un solo uso que está listo para su integración en una máquina de llenado de aisladores.

La DPTE-BetaBag® nos ayuda a transferir de forma segura nuestros componentes de llenado de un solo uso desde el exterior a un aislador, sin riesgo de contaminación de los tubos o las agujas de llenado.

«La tecnología DPTE® es el camino», afirma Catherine Bianchi, directora del grupo de Marketing de Soluciones de Bioprocesos en Saint-Gobain.

«Es el componente clave que nos permite llevar nuestro montaje al proceso de llenado final y al aislador. Esta tecnología permite a los operarios trabajar de forma segura mientras protegen el producto, lo que a su vez protege a los pacientes», añade Catherine.

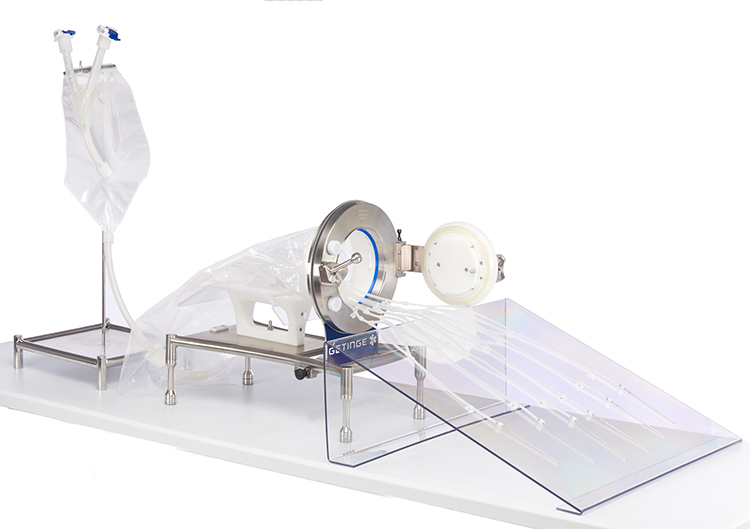

Montaje personalizado del relleno final de Saint-Gobain Life Sciences

Un mercado en crecimiento

En los últimos años, el mercado de los productos de un solo uso para la transferencia de líquidos ha crecido aproximadamente un 25 % anual, principalmente debido al aumento de la producción de productos biológicos. Se espera que la tendencia de los dispositivos de un solo uso continúe, y Chuck cree que esta es una oportunidad para que las personas colaboren más y sean innovadoras en la forma en que diseñan los ensamblajes. «Varios clientes y proveedores de dispositivos de un solo uso están estudiando cómo estandarizar los diseños y procedimientos para implantar dispositivos de un solo uso. Creo que será un reto, pero algo en lo que la industria tiene que esforzarse para seguir el ritmo de la creciente demanda».

Los dispositivos de un solo uso están creciendo debido a sus numerosas ventajas en cuanto a calidad y procesos. Permite un mayor nivel de flexibilidad, a la vez que reduce la inversión de capital, los costes de mano de obra e incluso el consumo de agua y energía.

Los dispositivos de un solo uso también apoyan el aumento de las instalaciones multiproducto que trabajan con lotes de tamaño reducido, una tendencia que coincide con terapias novedosas, como los medicamentos huérfanos o las terapias génicas para poblaciones de pacientes más pequeñas.

Colaboraciones que impulsan la innovación

Las sólidas asociaciones entre Getinge (los fabricantes de la DPTE-BetaBag®) y los proveedores de soluciones precargadas listas para usar son una parte importante de esta historia de éxito. Anneke Evers, directora sénior de Ventas y Apoyo al Mercado para la transferencia estéril DPTE® en Getinge, valora los diferentes tipos de experiencia que aporta cada parte. «Para mí, es fantástico ser especialista en la DPTE-BetaBag® y combinar nuestros conocimientos sobre transferencia aséptica con la experiencia específica de nuestros socios de transferencia de líquidos. Este proceso ofrece un resultado muy innovador».

Buscábamos un socio con una fuerte presencia en el sector y una tecnología probada, y Getinge lleva décadas siendo el líder del sector en aplicaciones de transferencia de aisladores.

Catherine comenta: «Queremos fiabilidad, calidad del producto, asistencia técnica rápida y conocimiento del mercado del llenado final. Y Getinge es una empresa con una larga historia y una reputación de alta calidad».

Para mantener las excelentes relaciones y seguir avanzando en el sector, Getinge se pone en contacto con sus socios periódicamente para conocer los puntos débiles y las tendencias. «Visitamos las diferentes plantas para comprender las capacidades y las nuevas innovaciones, y también llevamos a cabo revisiones comerciales para analizar tendencias y colaborar en la satisfacción de las necesidades futuras», explica Chuck. «Saber que contamos con un proveedor y un socio que puedan satisfacer nuestras necesidades es fundamental para el éxito a largo plazo de los productos de un solo uso».

Anneke también muestra su entusiasmo ante el futuro de la DPTE-BetaBag®, y añade que este año se abrirá una nueva planta de producción en EE. UU. «Esto nos permitirá reducir los costes de transporte y aduanas en el mercado norteamericano, a la vez que reducimos nuestra huella medioambiental», afirma. «Tenemos que construir juntos un futuro más sostenible, por lo que Getinge también está innovando en la sostenibilidad de los productos y la gestión de residuos».

Getinge se compromete a trabajar con sus socios para innovar y garantizar una producción flexible, optimizada y rentable, junto con el máximo nivel de seguridad de los procesos y los pacientes.