Lorsqu’il n’est pas sur sa planche à croquis pour créer de nouveaux concepts incroyables, Stéphane passe la plupart de son temps dans l’usine avec les opérateurs pour discuter des différentes étapes de la production qui pourraient nécessiter des ajustements plus adaptés en vue de se rapprocher de la perfection. Deux de ses principaux partenaires sont Van Tia Lo et Céline Catarino, qui travaillent tous deux sur la nouvelle ligne d'assemblage.

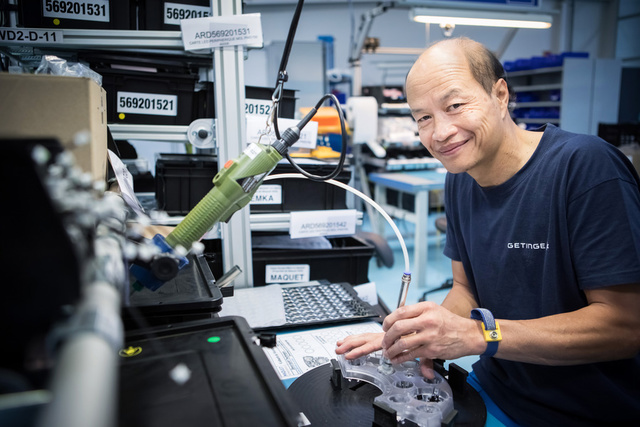

« C’est un honneur de travailler avec des innovations comme celle-ci. Je travaille principalement avec Maquet PowerLED I depuis dix ans, un produit très chouette à assembler. Mais c’est également passionnant de participer à quelque chose de nouveau », déclare Tia.

Tia, Céline et les autres opérateurs d’Ardon ne travaillent pas chacun à un poste spécifique. Ils participent en fait à chaque étape du développement du produit.

« Nous le suivons du début à la fin, ce qui est vraiment super, car notre journée de travail est alors plus variée. Chaque fois qu’un produit est prêt à être emballé et que vous l’avez vu prendre vie à chaque étape, vous ressentez quelque chose de particulier », dit Céline en souriant.